Техническое обслуживание станков с чпу норма времени. Особенности нормирования работ на станках с чпу

При разработке технологического процесса обработки деталей и управляющих программ для станков с ЧПУ одним из основных критериев для оценки совершенства выбранного процесса или его оптимизации является норма времени, затрачиваемого на обработку детали или партии деталей. Она же является основой для определения зарплаты станочника-оператора, расчета коэффициента загрузки оборудования и определения его производительности.

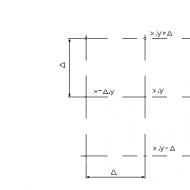

Расчетная норма времени (мин) на обработку одной детали (трудоемкость) определяется из общеизвестных формул:

штучное время Т шт =Т о + Т м.в + Т в.у + Т обс,

штучно-калькуляционное время

Суммарная величина времени операции со всеми перемещениями может быть названа условно временем ленты Т л = Т о + Т м.в,

где Т о - суммарное технологическое время на всю операцию по переходам, мин; Т м.в - поэлементная сумма машинного вспомогательного времени обработки данной поверхности (подводы, отводы, переключения, повороты, смены инструмента и т. д.), берут из паспорта станка в зависимости от его технических данных и размеров, мин.

Величины этих двух составляющих нормы времени на обработку определяются технологом-программистом при разработке управляющей программы, записываемой на перфоленту.

Величина Т л практически легко проверяется при работающем станке с помощью секундомера как время от момента начала обработки в автоматическом режиме пуска ленты до окончания обработки детали по программе.

Таким образом, получаем: оперативное время Т оп =Т л + Т в.у;

штучное время Т шт = Т л + Т в.у + Т обс,

где Т в.у - время установки детали на станок и снятия ее со станка, принимаемое в зависимости от массы заготовки, мин;

Т обс = Т оп *a%/100 - время на техническое обслуживание рабочего места, личные надобности и отдых оператора (принимается в процентах от оперативного времени), мин. Для одностоечных токарно-карусельных станков принимают а=13%, т. е. Т обс = =0,13 Т оп, а для двухстоечных Т обс = 0,15 Т оп; тогда Т шт = Т оп X (1 + a%/100) мин.

Состав работ по обслуживанию рабочего места.

1. Организационное обслуживание - осмотр, разогрев и обкатка устройства ЧПУ и гидросистемы станка, опробование оборудования; получение инструмента от мастера или наладчика; смазка и очистка станка в течение смены, а также уборка станка и рабочего места по окончании работы; предъявление ОТК пробной детали.

2. Техническое обслуживание - смена затупившегося инструмента; ввод коррекции на длину инструмента; регулирование и подналадка станка в течение смены; удаление стружки из зоны резания в процессе работы.

Если число деталей получаемых из одной обрабатываемой заготовки на токарно-карусельном станке, превышает единицу и равно q, то при определении Т шт необходимо Т оп делить на число получаемых деталей q.

Т п.з - подготовительно-заключительное время (определяют на всю партию запускаемых в обработку деталей П з). Оно состоит из двух частей.

1. Затраты на комплекс организационных работ, которые осуществляются постоянно: получение станочником задания на работу (наряд, чертеж, программоноситель) в начале работы и сдача их в конце работы; инструктаж мастера или наладчика; установка рабочих органов станка и зажимного приспособления в исходное (нулевое) положение; установка программоносителя - перфоленты в считывающее устройство.

На все эти работы нормативами для токарно-карусельных станков отводится 12 мин. Если конструктивные особенности станка или системы ЧПУ требуют, кроме перечисленных, еще и дополнительные работы, то опытно-статистическим путем определяют их продолжительность и вводят соответствующую поправку.

2. Затраты времени на выполнение работ наладочного характера, зависящие от конструктивных особенностей станка с ЧПУ. Например, для одностоечных токарно-карусельных станков с ЧПУ принимают следующие нормы времени: на установку четырех кулачков на планшайбу станка или их снятие - 6 мин; на установку приспособления на планшайбу станка вручную - 7 мин, подъемником - 10 мин; на установку одного режущего инструмента в резцедержателе 1,5 мин, снятие его - 0,5 мин; на установку одного резцедержателя в револьверную головку 4 мин, снятие его - 1,5 мин; на установку в начале работы в нулевое положение поперечины и суппортов - 9 мин.

Если корректировку положения инструментов производят при обработке пробной детали, то время на обработку пробной детали также включают в состав подготовительно-заключительного.

Основным путем автоматизации процессов механической обработки деталей мелкосерийного и единичного производства является применение станков с числовым программным управлением (ЧПУ). Станки с ЧПУ представляют собой полуавтоматы или автоматы, все подвижные органы которых совершают рабочие и вспомогательные движения автоматически по заранее установленной программе. В состав такой программы входят технологические команды и численные значения перемещений рабочих органов станка. Переналадка станка с ЧПУ, включая смену программы, требует незначительного времени, поэтому эти станки наиболее пригодны для автоматизации мелкосерийного производства.

Особенностью нормирования операций механической обработки деталей на станках с ЧПУ является то, что основное время (машинное) и время, связанное с переходом, составляют единую величину Т а - время автоматической работы.станка по программе, составленной технологом-программистом, которое складывается из основного времени автоматической работы станка Т о.а и вспомогательного времени работы станка по программе Т в.а т. е,

Т а = Т о.а + Т в.а;

Т в.а = Т в.х.а + Т oc т

где Li - длина пути, проходимого инструментом или деталью в направлении подачи при обработке 1-го технологического участка (с учетом врезания и перебега); s м - минутная подача на данном участке; i == 1, 2, ..., п - число технологических участков обработки; Т в.х.а - время на выполнение автоматических вспомогательных ходов (подвод детали или инструментов от исходных точек в зоны обработки и отвод, установка инструмента на размер, изменение численного значения и направления подачи); Т ост - время технологических пауз - остановок подачи и вращения шпинделя для проверки размеров, осмотра или смены инструмента.

Время вспомогательной ручной работы Т в не перекрываемое временем автоматической работы станка,

Т в = t уст + t в.оп + t контр,

где t уст - вспомогательное время на установку и снятие детали; t в.оп - вспомогательное время, связанное с выполнением операции; t контр - вспомогательное неперекрываемое время на контрольные измерения детали..

Вспомогательное время на установку и снятие детали массой до 3 кг на токарных и сверлильных станках в самоцентрирующем патроне или оправке. определяется по формуле

t уст = аQ x

для определения вспомогательного времени на установку и снятие деталей в центрах или на центровой оправке токарного станка

t уст = аQ x

для определения вспомогательного времени на установку и снятие деталей в самоцентрирующем или цанговом патроне на токарных и сверлильных станках

t уст = аD в x l у в ы л

для определения вспомогательного времени на установку и снятие деталей на столе или угольнике сверлильного и фрезерного станка

t уст = аQ x N y дет + 0,4(n б -2)

Коэффициенты и показатели степени для определения вспомогательного времени на установку и снятие деталей в тисках сверлильного и фрезерного станка

t уст = аQ x

Вспомогательное время управление станком. (токарные, сверлильные и фрезерные станки)

t в.оп = а + bSХ о, Y о, Z o + сК + dl пл +aT a

Вспомогательное время на контрольные намерения.

t контр =SkD z изм L u

Подготовительно-заключительное время определяется

Т п-з =а+bn н +cP p +dP пп

После расчета Т в производят его корректировку в зависимости от серийности производства. Поправочный коэффициент

k c ер = 4,17 [(Та + Тв) n п + Т п-з ] -0.216 ,

где n п - число обрабатываемых деталей в партии.

Подготовительно-заключительное время определяют как сумму времени: на организационную подготовку; установку, подготовку и снятие приспособлений; наладку станка и инструмента; пробный проход по программе. Основными характеристиками, определяющими подготовительно-заключительное время, являются тип и основной параметр станка, число инструментов, используемых в программе, корректоров, используемых в операции, тип приспособления, число исходных режимов работы станка.

Норма штучного времени на операцию

Т ш = (Т а + Т сер) (1 + (а обс + а от.л)/100].

Время на организационное и техническое обслуживание рабочего места, отдых и личные надобности, % от оперативного времени, устанавливают в зависимости от основных параметров станка и детали, занятости рабочего и интенсивности труда. Оно может частично перекрываться временем автоматической работы станка; штучное время в этом случае должно уменьшиться на 3 %.

Автоматизация процесса обработки и вспомогательной работы на станках с ЧПУ создает предпосылки для одновременного обслуживания рабочим-оператором нескольких станков. Выполнение рабочим-оператором функций обслуживания рабочего места на одном из станков обычно приводит к перерывам в работе других обслуживаемых станков. Увеличивается время на отдых в связи с более высокой интенсивностью труда в условиях многостаночного обслуживания. Время оперативной работы в норме штучного времени увеличивается за счет вспомогательного времени на переходы от станка к станку.

На операцию, выполняемую на станке с ЧПУ (015) нормы времени рассчитаем по методике, приведенной в литературе ч.1, а на остальные операции по укрупненной методике, приведенной в литературе .

Штучное время определяют по формуле:

где Т ц.а. - время цикла автоматической работы станка по программе, мин. Включает в себя основное время Т о работы станка по заданной программе и Т м.в. машинно-вспомогательное время.

Т ца = УТ мв + УТ о (1.68)

Вспомогательное время определяется, как сумма времени на установку и снятие детали, времени на закрепление и открепление детали, времени на измерение детали и времени на управление станком.

Т в =Т ус +Т в.оп. +Т в.изм (1.69)

где Т ус - время на установку и снятие детали, мин;

Т в.оп. - вспомогательное время, связанное с операцией. Включает в себя время на управление, установку и снятие щитка, предохраняющего от разбрызгивания эмульсией при обработке, проверка возврата инструмента в заданную точку после обработки, мин;

Т из - время на измерение детали. Данное время исключается из расчета, так как перекрывается обработкой станка по программе для станков с ЧПУ, мин.

Время на обслуживание рабочего места слагается из времени отдых, на организационное обслуживание и времени на техническое обслуживание рабочего места.

Т тех - время на техническое обслуживание рабочего места.

Состоит из: времени на подналадку и регулировку станка во время работы; времени на смену затупившегося инструмента; времени на удаление стружки в процессе работы. Находится в процентном соотношении от оперативного времени.

Т орг - организационное обслуживание рабочего мест.

Состоит из: времени на раскладку инструмента в начале работы и уборку его по окончанию смены; время на осмотр и опробование станка в начале смены; время на чистку и смазывание станка.

Т отд - время на отдых и личные потребности.

Штучно-калькуляционное время определяется по формуле:

где N - программа запуска деталей в год, шт.; N=2400 шт.,

S - число запусков в год;

Т п.з. - подготовительно-заключительное время;

Т п.з. =Т п.з.1 +Т п.з.2 +Т п.з.3, (1.72)

где Т п.з.1 - время на организационную подготовку, мин;

Т п.з.2 - время на наладку станка, приспособления, УЧПУ, мин;

Т п.з.3 - время на пробную обработку, мин:

Т п.з.3 =Т п.обр. +Т ц.а. (1.73)

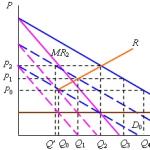

Рисунок 1.10 - Циклограмма для определения времени работы станка по программе на токарной операции с ЧПУ 015

Станок 16К20Т1:

Время фиксации револьверной головки Т иф =0,017 мин;

Время поворота револьверной головки на одну позицию Т ип =0,017 мин

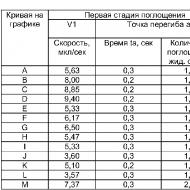

Для определения времени автоматической работы станка по программе составим таблицу 1.9.

Таблица 1.9 - Время автоматической работы станка по программе. Операция 015

|

Участок траектории или номера позиции предыдущего и рабочего положений |

Приращения по оси Z Z, мм |

Приращения по оси Х Х, мм |

Длина i-го участка траектории |

Минутная подача на i-м участке траектории, мм/мин |

Основное время автоматической работы станка Т о, мин |

Машинно-вспомогательное время Т мв, мин |

Суммарное время цикла автоматической работы станка по программе при обработке детали на операции 015:

Т ц.а. =5,16+0,71=5,87 мин.

Время на установку и снятие детали, Т ус =0,24 мин

Вспомогательное время, связанное с операцией, Т в.оп =0,15+0,03+0,05=0,23мин;

Время на измерение детали, Т в изм =0 ? время перекрывается обработкой детали на станке по программе.

Вспомогательное время:

Т в =0,24+0,23+0=0,47мин;

Оперативное время:

Т оп =5,06+0,47=5,53мин;

а тех +а орг +а отд =8%

Определяем штучное время на операцию 015:

Определяем штучно-калькуляционное время:

Время на организационную подготовку:

Т п.з.1 =13 мин;

Время на наладку станка, приспособления, инструмента, УЧПУ:

Т п.з.2 =19,4 мин;

Время на пробную обработку:

Тп.з.3=3,54+5,06=8,6 мин;

Суммарное подготовительно-заключительное время:

Т п.з. =13+19,4+8,6=41 мин;

Размер партии деталей:

S=12 ? ( т.1 стр.604)

Таблица 1.10 - Результаты вычислений норм времени

Расчет норм времени при обработке деталей на станках с ЧПУ Дисциплина: «Проектирование технологических процессов для современных многоцелевых станков» Выполнил студент группы М 03 -721 -1 Пинегин С. Н.

Нормативы времени предназначены для технического нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением (ЧПУ). Норма времени (норма штучно-калькуляционного времени, Тшт-к) для выполнения операций на станках с ЧПУ при работе на одном станке Нвр состоит из нормы подготовительно-заключительного времени Тпз и нормы штучного времени Тшт и определяется по формуле (1): , (1) где n – количество деталей в партии запуска.

Нормативы времени предназначены для технического нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением (ЧПУ). Норма времени (норма штучно-калькуляционного времени, Тшт-к) для выполнения операций на станках с ЧПУ при работе на одном станке Нвр состоит из нормы подготовительно-заключительного времени Тпз и нормы штучного времени Тшт и определяется по формуле (1): , (1) где n – количество деталей в партии запуска.

Норма штучного времени определяется по формуле (2): , (2) где Тца – время цикла автоматической работы станка по программе, мин; , (3) где То – основное (технологическое) время на обработку одной детали, мин;

Норма штучного времени определяется по формуле (2): , (2) где Тца – время цикла автоматической работы станка по программе, мин; , (3) где То – основное (технологическое) время на обработку одной детали, мин;

, (4) где Li – длина пути, проходимого инструментом или деталью в направление подачи при обработке i – го технологического участка (с учетом врезания и перебега), мм; Sмi – минутная подача на данном технологическом участке, мм/мин; i =1, 2, …, n – число технологических участков обработки; Тмв – машинновспомогательное время (на подвод детали инструмента от исходных точек в зоны обработки и отвод; установку инструмента на размер, смену инструмента, изменение величин и направления подачи, время технологических пауз и т. п.), мин;

, (4) где Li – длина пути, проходимого инструментом или деталью в направление подачи при обработке i – го технологического участка (с учетом врезания и перебега), мм; Sмi – минутная подача на данном технологическом участке, мм/мин; i =1, 2, …, n – число технологических участков обработки; Тмв – машинновспомогательное время (на подвод детали инструмента от исходных точек в зоны обработки и отвод; установку инструмента на размер, смену инструмента, изменение величин и направления подачи, время технологических пауз и т. п.), мин;

, (5) , (6) где L – длина пути (или траектории), проходимого инструментом или деталью в направлении подачи, мм; l 1, l 2, l 3 – длина подвода, врезания и перебега инструмента соответственно, мм. Величина L определяется исходя из параметров траектории детали. Так, при обработке участков детали с перемещением инструмента по двум координатам длину L определяют по формуле (7) , (7)

, (5) , (6) где L – длина пути (или траектории), проходимого инструментом или деталью в направлении подачи, мм; l 1, l 2, l 3 – длина подвода, врезания и перебега инструмента соответственно, мм. Величина L определяется исходя из параметров траектории детали. Так, при обработке участков детали с перемещением инструмента по двум координатам длину L определяют по формуле (7) , (7)

где Δх, Δу – приращения соответствующих координат на данном участке обработки. При перемещении инструмента по дуге окружности длину L определяют по формуле (8) или (9) , (9) где R – радиус дуги окружности, мм; а – длина хорды дуги окружности, мм; φ – центральный угол, опирающийся на конечные точки дуги окружности, рад; Тмв. и – машинновспомогательное время на автоматическую смену инструмента, мин; Тмв. х – машинно-вспомогательное время на выполнение автоматических вспомогательных ходов и технологические паузы, мин.

где Δх, Δу – приращения соответствующих координат на данном участке обработки. При перемещении инструмента по дуге окружности длину L определяют по формуле (8) или (9) , (9) где R – радиус дуги окружности, мм; а – длина хорды дуги окружности, мм; φ – центральный угол, опирающийся на конечные точки дуги окружности, рад; Тмв. и – машинновспомогательное время на автоматическую смену инструмента, мин; Тмв. х – машинно-вспомогательное время на выполнение автоматических вспомогательных ходов и технологические паузы, мин.

Для станков с револьверными головками время Тмв. и можно определить по формуле (10) , (10) где Тип – время поворота револьверной головки на одну позицию, мин; Кп – количество позиций, на которое необходимо повернуть револьверную головку для установки требуемого инструмента; Тиф – время фиксации револьверной головки, мин. Для станков с контурными системами управления время Тмв. х можно определить по формуле (11) , (11)

Для станков с револьверными головками время Тмв. и можно определить по формуле (10) , (10) где Тип – время поворота револьверной головки на одну позицию, мин; Кп – количество позиций, на которое необходимо повернуть револьверную головку для установки требуемого инструмента; Тиф – время фиксации револьверной головки, мин. Для станков с контурными системами управления время Тмв. х можно определить по формуле (11) , (11)

где Lxxj – длина пути j – го участка автоматического вспомогательного хода, мм; j=1, 2, …, т – число участков автоматических вспомогательных ходов; Sму – минутная подача ускоренного хода. Для станков с позиционными и универсальными (контурно-позиционными) системами управления станками, в которых программирование обработки ведется стандартными циклами, аналитическим путем время Тмв. х определить трудно в связи с тем, что конкретные станки в зависимости от их наладки имеют значительные разбросы значений Sмхх и Lхх (связанные с установками позиционирования). Для более точного определения времени Тмв. х на этих станках рекомендуется проводить предварительный хронометраж с целью определения фактического времени Тмв. х при перемещении стола или инструмента на мерное расстояние в направлении различных координат.

где Lxxj – длина пути j – го участка автоматического вспомогательного хода, мм; j=1, 2, …, т – число участков автоматических вспомогательных ходов; Sму – минутная подача ускоренного хода. Для станков с позиционными и универсальными (контурно-позиционными) системами управления станками, в которых программирование обработки ведется стандартными циклами, аналитическим путем время Тмв. х определить трудно в связи с тем, что конкретные станки в зависимости от их наладки имеют значительные разбросы значений Sмхх и Lхх (связанные с установками позиционирования). Для более точного определения времени Тмв. х на этих станках рекомендуется проводить предварительный хронометраж с целью определения фактического времени Тмв. х при перемещении стола или инструмента на мерное расстояние в направлении различных координат.

В том случае, когда нормирование ведется для уже спроектированного технологического процесса и имеется управляющая программа, время Тц. а определяют прямым хронометрированием цикла обработки детали. Вспомогательное время на операцию рассчитывается по формуле (12) , (12)

В том случае, когда нормирование ведется для уже спроектированного технологического процесса и имеется управляющая программа, время Тц. а определяют прямым хронометрированием цикла обработки детали. Вспомогательное время на операцию рассчитывается по формуле (12) , (12)

где Тв. у – время на установку и снятие детали вручную или подъемником, мин; Тв. оп – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин; Тв. изм – вспомогательное неперекрываемое время на измерения, мин; Ктв – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей ; атех, аорг, аотл – время на технологическое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, процент от оперативного времени .

где Тв. у – время на установку и снятие детали вручную или подъемником, мин; Тв. оп – вспомогательное время, связанное с операцией (не вошедшее в управляющую программу), мин; Тв. изм – вспомогательное неперекрываемое время на измерения, мин; Ктв – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей ; атех, аорг, аотл – время на технологическое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, процент от оперативного времени .

Нормативы вспомогательного времени на установку и снятие детали Тв. у даются по видам приспособления вне зависимости от типов станков и предусматривают наиболее распространенные способы установки, выверки и крепления деталей в универсальных и специальных зажимных приспособлениях. В качестве главных факторов, влияющих на время установки и снятия детали, принимаются массы детали, способ установки и крепления заготовки, характер и точность выверки.

Нормативы вспомогательного времени на установку и снятие детали Тв. у даются по видам приспособления вне зависимости от типов станков и предусматривают наиболее распространенные способы установки, выверки и крепления деталей в универсальных и специальных зажимных приспособлениях. В качестве главных факторов, влияющих на время установки и снятия детали, принимаются массы детали, способ установки и крепления заготовки, характер и точность выверки.

Нормативы времени на установку и снятие деталей предусматривают выполнение следующей работы: - при установке и снятии вручную: взять и установить деталь, выверить и закрепить; включить и выключить станок; открепить и снять деталь, уложить в тару; очистить приспособление от стружки, протереть базовые поверхности салфеткой; - при установке и снятии мостовым краном: вызвать кран; застропить деталь; транспортировать деталь к станку; установить деталь, выверить и закрепить; включить и выключить станок; открепить деталь; вызвать кран; застропить деталь; снять со станка, транспортировать ее на место хранения; отстропить деталь; очистить приспособления или поверхность стола от стружки, протереть базовые поверхности салфеткой.

Нормативы времени на установку и снятие деталей предусматривают выполнение следующей работы: - при установке и снятии вручную: взять и установить деталь, выверить и закрепить; включить и выключить станок; открепить и снять деталь, уложить в тару; очистить приспособление от стружки, протереть базовые поверхности салфеткой; - при установке и снятии мостовым краном: вызвать кран; застропить деталь; транспортировать деталь к станку; установить деталь, выверить и закрепить; включить и выключить станок; открепить деталь; вызвать кран; застропить деталь; снять со станка, транспортировать ее на место хранения; отстропить деталь; очистить приспособления или поверхность стола от стружки, протереть базовые поверхности салфеткой.

При установке и снятии детали подъемником при станке (или группе станков) выполняют ту же работу, что и при снятии детали мостовым краном, за исключением вызова крана. При установке в специальных приспособлениях вспомогательное время определяют как сумму времени: на установку и снятие одной детали; на установку и снятие каждой последующей детали свыше одной в многоместных приспособлениях; на закрепление детали с учетом количества зажимов; на очистку приспособления от стружки и протирку базовых поверхностей салфеткой. В случае применения для установки и снятия детали роботов, манипуляторов и столов-спутников вспомогательное время определяется с учетом их конструктивных особенностей.

При установке и снятии детали подъемником при станке (или группе станков) выполняют ту же работу, что и при снятии детали мостовым краном, за исключением вызова крана. При установке в специальных приспособлениях вспомогательное время определяют как сумму времени: на установку и снятие одной детали; на установку и снятие каждой последующей детали свыше одной в многоместных приспособлениях; на закрепление детали с учетом количества зажимов; на очистку приспособления от стружки и протирку базовых поверхностей салфеткой. В случае применения для установки и снятия детали роботов, манипуляторов и столов-спутников вспомогательное время определяется с учетом их конструктивных особенностей.

Нормативы вспомогательного времени, связанного с операцией Тв. оп. . Вспомогательное время, связанное с операцией, не вошедшее во время цикла автоматической работы станка по программе предусматривает выполнение следующей работы: включить и выключить лентопротяжной механизм; установить заданное взаимное положение детали и инструмента по координатам Х, Y, Z и в случае необходимости произвести поднастройку; открыть и закрыть крышку лентопротяжного механизма, перемотать и заправить ленту в считывающее устройство; продвинуть перфоленту в исходное положение; проверить приход детали инструмента в заданную точку после обработки; установить щиток от разбрызгивания эмульсией и снять его.

Нормативы вспомогательного времени, связанного с операцией Тв. оп. . Вспомогательное время, связанное с операцией, не вошедшее во время цикла автоматической работы станка по программе предусматривает выполнение следующей работы: включить и выключить лентопротяжной механизм; установить заданное взаимное положение детали и инструмента по координатам Х, Y, Z и в случае необходимости произвести поднастройку; открыть и закрыть крышку лентопротяжного механизма, перемотать и заправить ленту в считывающее устройство; продвинуть перфоленту в исходное положение; проверить приход детали инструмента в заданную точку после обработки; установить щиток от разбрызгивания эмульсией и снять его.

Машинно-вспомогательное время, связанное с переходом, включенное в программу и относящееся к автоматической вспомогательной работе станка, предусматривает: подвод детали инструмента от исходной точки в зону обработки и отвод; установку инструмента на размер обработки; автоматическую смену инструмента; включение подачи; холостые ходы при переходе от обработки одних поверхностей к другим; технологические паузы, предусмотренные при резком изменении направления подачи, для проверки размеров, осмотра инструмента и переустановки или перезакрепления детали. Машинно-вспомогательное время, связанное с переходом, определяется по паспортным данным станков и входит в качестве составляющих элементов во время автоматической работы станка.

Машинно-вспомогательное время, связанное с переходом, включенное в программу и относящееся к автоматической вспомогательной работе станка, предусматривает: подвод детали инструмента от исходной точки в зону обработки и отвод; установку инструмента на размер обработки; автоматическую смену инструмента; включение подачи; холостые ходы при переходе от обработки одних поверхностей к другим; технологические паузы, предусмотренные при резком изменении направления подачи, для проверки размеров, осмотра инструмента и переустановки или перезакрепления детали. Машинно-вспомогательное время, связанное с переходом, определяется по паспортным данным станков и входит в качестве составляющих элементов во время автоматической работы станка.

Нормативы вспомогательного времени на контрольные измерения Тв. изм. . Необходимые размеры деталей, обрабатываемых на станках с числовым программным управлением, обеспечиваются в автоматическом цикле обработки. В связи с этим время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом и с учетом необходимой периодичности таких измерений в процессе работы, и только в тех случаях, когда оно не может быть перекрыто временем цикла автоматической работы станка по программе.

Нормативы вспомогательного времени на контрольные измерения Тв. изм. . Необходимые размеры деталей, обрабатываемых на станках с числовым программным управлением, обеспечиваются в автоматическом цикле обработки. В связи с этим время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом и с учетом необходимой периодичности таких измерений в процессе работы, и только в тех случаях, когда оно не может быть перекрыто временем цикла автоматической работы станка по программе.

Нормативы времени на обслуживание рабочего места . Время на обслуживание рабочего места дается по типам и размерам оборудования с учетом одностаночного и многостаночного обслуживания в процентах от оперативного времени. Технологическое обслуживание рабочего места предусматривает выполнение следующих работ: - смену инструмента (или блока с инструментом) вследствие его затупления; - регулировку и подналадку станка в процессе работы (изменение величины коррекции инструмента); - сметание и периодическую уборку стружки в процессе работы (кроме сметания стружки с базовых поверхностей установочных приспособлений, время, на которое учтено во вспомогательном времени на установку и снятие детали).

Нормативы времени на обслуживание рабочего места . Время на обслуживание рабочего места дается по типам и размерам оборудования с учетом одностаночного и многостаночного обслуживания в процентах от оперативного времени. Технологическое обслуживание рабочего места предусматривает выполнение следующих работ: - смену инструмента (или блока с инструментом) вследствие его затупления; - регулировку и подналадку станка в процессе работы (изменение величины коррекции инструмента); - сметание и периодическую уборку стружки в процессе работы (кроме сметания стружки с базовых поверхностей установочных приспособлений, время, на которое учтено во вспомогательном времени на установку и снятие детали).

Организационное обслуживание рабочего места включает работу по уходу за основным и вспомогательным оборудованием, технологической и организационной оснасткой, тарой, относящимся к рабочей смене в целом: - осмотр и опробование оборудования в процессе работы; - раскладку инструмента в начале и уборку его в конце смены; - смазку и чистку станка в течение смены; - уборку станка и рабочего места в конце смены.

Организационное обслуживание рабочего места включает работу по уходу за основным и вспомогательным оборудованием, технологической и организационной оснасткой, тарой, относящимся к рабочей смене в целом: - осмотр и опробование оборудования в процессе работы; - раскладку инструмента в начале и уборку его в конце смены; - смазку и чистку станка в течение смены; - уборку станка и рабочего места в конце смены.

Нормативы времени на отдых и личные потребности . Время на отдых и личные потребности для условий обслуживания одним рабочим одного станка отдельно не выделяется и учтено во времени на обслуживание рабочего места. Для многостаночного обслуживания предусматривается время перерывов на отдых и личные потребности в зависимости от характеристики работ.

Нормативы времени на отдых и личные потребности . Время на отдых и личные потребности для условий обслуживания одним рабочим одного станка отдельно не выделяется и учтено во времени на обслуживание рабочего места. Для многостаночного обслуживания предусматривается время перерывов на отдых и личные потребности в зависимости от характеристики работ.

Нормативы подготовительно-заключительного времени . Норма времени на наладку станка представляется как время на приемы подготовительно-заключительной работы на обработку партии одинаковых деталей независимо от партии и определяется по формуле (13) , (13) где Тпз – норма времени на наладку и настройку станка, мин; Тпз 1 – норма времени на организационную подготовку, мин; Тпз 2 – норма времени на наладку станка, приспособления, инструмента, программных устройств, мин; Тпр. обр – норма времени на пробную обработку.

Нормативы подготовительно-заключительного времени . Норма времени на наладку станка представляется как время на приемы подготовительно-заключительной работы на обработку партии одинаковых деталей независимо от партии и определяется по формуле (13) , (13) где Тпз – норма времени на наладку и настройку станка, мин; Тпз 1 – норма времени на организационную подготовку, мин; Тпз 2 – норма времени на наладку станка, приспособления, инструмента, программных устройств, мин; Тпр. обр – норма времени на пробную обработку.

Время на приемы подготовительно-заключительной работы устанавливается в зависимости от вида и размерной группы оборудования, а также с учетом особенностей системы программного управления. Состав работ по организационной подготовке является общим для всех станков с ЧПУ независимо от их группы и модели. Время на организационную подготовку предусматривает: - получение наряда, чертежа, технологической документации, программоносителя, режущего, вспомогательного и контрольно-измерительного инструмента, приспособлений, заготовок до начала и сдачу их после окончания обработки партии деталей на рабочем месте или в инструментальной кладовой; - ознакомление с работой, чертежом, технологической документацией, осмотр заготовки; - инструктаж мастера.

Время на приемы подготовительно-заключительной работы устанавливается в зависимости от вида и размерной группы оборудования, а также с учетом особенностей системы программного управления. Состав работ по организационной подготовке является общим для всех станков с ЧПУ независимо от их группы и модели. Время на организационную подготовку предусматривает: - получение наряда, чертежа, технологической документации, программоносителя, режущего, вспомогательного и контрольно-измерительного инструмента, приспособлений, заготовок до начала и сдачу их после окончания обработки партии деталей на рабочем месте или в инструментальной кладовой; - ознакомление с работой, чертежом, технологической документацией, осмотр заготовки; - инструктаж мастера.

При бригадной форме организации труда, когда производится межсменная передача обрабатываемых деталей, организационная подготовка учитывает только время на ознакомление с работой, чертежом, технологической документацией, осмотр заготовок и инструктаж мастера. В состав работ по наладке станка, инструмента и приспособлений включаются приемы работы наладочного характера, зависящее от назначения станка и конструктивных особенностей: установка и снятие крепежного приспособления; установка и снятие блока или отдельных режущих инструментов; установка исходных режимов работы станка; установка программоносителя в считывающее устройство и снятие его; настройка нулевого положения и др.

При бригадной форме организации труда, когда производится межсменная передача обрабатываемых деталей, организационная подготовка учитывает только время на ознакомление с работой, чертежом, технологической документацией, осмотр заготовок и инструктаж мастера. В состав работ по наладке станка, инструмента и приспособлений включаются приемы работы наладочного характера, зависящее от назначения станка и конструктивных особенностей: установка и снятие крепежного приспособления; установка и снятие блока или отдельных режущих инструментов; установка исходных режимов работы станка; установка программоносителя в считывающее устройство и снятие его; настройка нулевого положения и др.

Время на пробную обработку деталей на станках токарной и револьверной групп включает затраты времени на обработку детали по программе и вспомогательное время на выполнение дополнительных приемов, связанных с измерением детали, вычислением коррекции, введением величин коррекции в систему ЧПУ, и вспомогательное время на приемы управления станком и системой ЧПУ. Время на пробную обработку деталей на станках карусельной, фрезерной, расточной групп, многоцелевых станках включает затраты времени на обработку деталей методом пробных стружек и вспомогательное время на выполнение дополнительных приемов, связанных с измерением детали, вычислением величины коррекции, введением величин коррекций в систему ЧПУ, и вспомогательное время на приемы управления станком и системой ЧПУ.

Время на пробную обработку деталей на станках токарной и револьверной групп включает затраты времени на обработку детали по программе и вспомогательное время на выполнение дополнительных приемов, связанных с измерением детали, вычислением коррекции, введением величин коррекции в систему ЧПУ, и вспомогательное время на приемы управления станком и системой ЧПУ. Время на пробную обработку деталей на станках карусельной, фрезерной, расточной групп, многоцелевых станках включает затраты времени на обработку деталей методом пробных стружек и вспомогательное время на выполнение дополнительных приемов, связанных с измерением детали, вычислением величины коррекции, введением величин коррекций в систему ЧПУ, и вспомогательное время на приемы управления станком и системой ЧПУ.

Для расчета основного времени необходимо определить режимы резания для обработки каждой поверхности детали. Они определяются по общемашиностроительным нормативам: - Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть 2 – Нормативы режимов резания. – М. : Экономика, 1990. - Режимы резания металлов: справочник / Под ред. Ю. В. Барановского. – 3 -е изд. , перераб. и доп. – М. : Машиностроение, 1972. – 407 с. - Справочник технолога-машиностроителя. В 2 -х т. Т. 2 / Под. ред. А. Г. Косиловой и др. – 5 - е изд. , испр. – М. : Машиностроение, 2003. – 944 с. , ил.

Для расчета основного времени необходимо определить режимы резания для обработки каждой поверхности детали. Они определяются по общемашиностроительным нормативам: - Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением. Часть 2 – Нормативы режимов резания. – М. : Экономика, 1990. - Режимы резания металлов: справочник / Под ред. Ю. В. Барановского. – 3 -е изд. , перераб. и доп. – М. : Машиностроение, 1972. – 407 с. - Справочник технолога-машиностроителя. В 2 -х т. Т. 2 / Под. ред. А. Г. Косиловой и др. – 5 - е изд. , испр. – М. : Машиностроение, 2003. – 944 с. , ил.

Пример расчета норм времени Для расчета норм времени приведем исходные данные: чертеж детали «Ролик» , материал заготовки сталь 45 ГОСТ 1050 -88, партия деталей 100 шт, заготовка – круглый прокат диаметром 125 х54. Расчет будем вести по трем случаям: 1. 1) Обработка на двух станках с ЧПУ – токарном (16 К 20 Ф 3) и фрезерном (6 Р 13 РФ 3). На токарном станке с ЧПУ обрабатываются две шейки диаметром 30 h 12 с подрезкой торцев. В операции предусмотрен переустанов заготовки в самоцентрирующемся патроне с пневматическим зажимом. На фрезерном станке с ЧПУ осуществляется обработка паза 4 х10 и 4 отверстий диаметром 16 мм в самоцентрирующихся призматических тисках с пневматическим зажимом. 2) Обработка на 5 -осевом токарном обрабатывающем центре. Обработка происходит в самоцентрирующемся патроне с пневматическим зажимом за одну операцию с переустановкой заготовки. Выполняются те же самые переходы, что и на обычных станках с ЧПУ – точение, фрезерование и сверление.

Пример расчета норм времени Для расчета норм времени приведем исходные данные: чертеж детали «Ролик» , материал заготовки сталь 45 ГОСТ 1050 -88, партия деталей 100 шт, заготовка – круглый прокат диаметром 125 х54. Расчет будем вести по трем случаям: 1. 1) Обработка на двух станках с ЧПУ – токарном (16 К 20 Ф 3) и фрезерном (6 Р 13 РФ 3). На токарном станке с ЧПУ обрабатываются две шейки диаметром 30 h 12 с подрезкой торцев. В операции предусмотрен переустанов заготовки в самоцентрирующемся патроне с пневматическим зажимом. На фрезерном станке с ЧПУ осуществляется обработка паза 4 х10 и 4 отверстий диаметром 16 мм в самоцентрирующихся призматических тисках с пневматическим зажимом. 2) Обработка на 5 -осевом токарном обрабатывающем центре. Обработка происходит в самоцентрирующемся патроне с пневматическим зажимом за одну операцию с переустановкой заготовки. Выполняются те же самые переходы, что и на обычных станках с ЧПУ – точение, фрезерование и сверление.

3) Обработка на обрабатывающем центре с контршпинделем. Обработка происходит в самоцентрирующемся патроне с пневматическим зажимом за одну операцию с переустановкой заготовки. На таких ОЦ имеются два патрона с пневматическим зажимом и две инструментальные головки. Роль второго патрона исполняет контршпиндель, который производит переустановку заготовки и, в котором происходит дальнейшая обработка заготовки. Цикл обработки заготовки следующий: заготовку устанавливают и закрепляют в патрон; производят точение шейки диаметром 30 h 12 с подрезкой торца; производится автоматическая смена инструмента, поворотом револьверной головки; сверление 4 отверстий диаметром 16 мм; первая револьверная головка отходит в исходную точку; включается контршпиндель и подводится автоматически к патрону, который продолжает вращаться с заданной частотой; контршпиндель разгоняется до частоты вращения патрона и автоматически зажимает заготовку; патрон автоматически разжимает кулачки и контршпиндель с заготовкой отходит в свою заданную исходную точку; подводится вторая револьверная головка и производит точение шейки диаметром 30 h 12 с подрезкой торца; производится автоматическая смена инструмента и фрезерование паза 4 х10; отход револьверной головки в исходную точку и выключение контршпинделя.

3) Обработка на обрабатывающем центре с контршпинделем. Обработка происходит в самоцентрирующемся патроне с пневматическим зажимом за одну операцию с переустановкой заготовки. На таких ОЦ имеются два патрона с пневматическим зажимом и две инструментальные головки. Роль второго патрона исполняет контршпиндель, который производит переустановку заготовки и, в котором происходит дальнейшая обработка заготовки. Цикл обработки заготовки следующий: заготовку устанавливают и закрепляют в патрон; производят точение шейки диаметром 30 h 12 с подрезкой торца; производится автоматическая смена инструмента, поворотом револьверной головки; сверление 4 отверстий диаметром 16 мм; первая револьверная головка отходит в исходную точку; включается контршпиндель и подводится автоматически к патрону, который продолжает вращаться с заданной частотой; контршпиндель разгоняется до частоты вращения патрона и автоматически зажимает заготовку; патрон автоматически разжимает кулачки и контршпиндель с заготовкой отходит в свою заданную исходную точку; подводится вторая револьверная головка и производит точение шейки диаметром 30 h 12 с подрезкой торца; производится автоматическая смена инструмента и фрезерование паза 4 х10; отход револьверной головки в исходную точку и выключение контршпинделя.

Основное время То Основное время для всех трех случаев рассчитываем по общемашиностроительным нормативам и принимаем как постоянную величину, т. е. То = const. На операции точения, фрезерования и сверления основное время можно найти по таблицам и эмпирическим зависимостям . Основное время определяем по формуле В результате получаем: мин; мин.

Основное время То Основное время для всех трех случаев рассчитываем по общемашиностроительным нормативам и принимаем как постоянную величину, т. е. То = const. На операции точения, фрезерования и сверления основное время можно найти по таблицам и эмпирическим зависимостям . Основное время определяем по формуле В результате получаем: мин; мин.

Тмв – машинно-вспомогательное время (на подвод детали инструмента от исходных точек в зоны обработки и отвод; смену инструмента), мин. Определяем по паспортным данным станков и технологией обработки. мин; мин. Тца – время цикла автоматической работы станка по программе, мин. Определяем по формуле мин;

Тмв – машинно-вспомогательное время (на подвод детали инструмента от исходных точек в зоны обработки и отвод; смену инструмента), мин. Определяем по паспортным данным станков и технологией обработки. мин; мин. Тца – время цикла автоматической работы станка по программе, мин. Определяем по формуле мин;

атех, аорг, аотл – время на технологическое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, процент от оперативного времени . Для станков с ЧПУ и ОЦ эта величина составляет 14% от оперативного времени.

атех, аорг, аотл – время на технологическое и организационное обслуживание рабочего места, на отдых и личные потребности при одностаночном обслуживании, процент от оперативного времени . Для станков с ЧПУ и ОЦ эта величина составляет 14% от оперативного времени.

Вспомогательное время Тв Вспомогательное время на операцию рассчитывается по формуле Нормативы вспомогательного времени на установку и снятие детали Тв. у . Для первого случая вспомогательное время на установку и снятие определяется для двух операций в зависимости от вида приспособления, способа установки и крепления детали и массы детали. При операции точения заготовка устанавливается в самоцентрирующемся патроне с пневматическим зажимом , а при фрезерной операции в самоцентрирующихся призматических тисках с пневматическим зажимом . Во время токарной операции происходит переустановка заготовки. мин; мин. При обработке на токарном ОЦ заготовка устанавливается в патроне с пневматическим зажимом при одной переустановке заготовки . мин.

Вспомогательное время Тв Вспомогательное время на операцию рассчитывается по формуле Нормативы вспомогательного времени на установку и снятие детали Тв. у . Для первого случая вспомогательное время на установку и снятие определяется для двух операций в зависимости от вида приспособления, способа установки и крепления детали и массы детали. При операции точения заготовка устанавливается в самоцентрирующемся патроне с пневматическим зажимом , а при фрезерной операции в самоцентрирующихся призматических тисках с пневматическим зажимом . Во время токарной операции происходит переустановка заготовки. мин; мин. При обработке на токарном ОЦ заготовка устанавливается в патроне с пневматическим зажимом при одной переустановке заготовки . мин.

При обработке на ОЦ с контршпинделем заготовка устанавливается в патроне с пневмозажимом при одной переустановке заготовки с помощью автоматической установки заготовки в контршпиндель . мин. Нормативы вспомогательного времени, связанного с операцией Тв. оп. . мин; мин. Нормативы вспомогательного времени на контрольные измерения Тв. изм. . Во всех 3 случаях равна 0. Время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом и с учетом необходимой периодичности таких измерений в процессе работы, и только в тех случаях, когда оно не может быть перекрыто временем цикла автоматической работы станка по программе.

При обработке на ОЦ с контршпинделем заготовка устанавливается в патроне с пневмозажимом при одной переустановке заготовки с помощью автоматической установки заготовки в контршпиндель . мин. Нормативы вспомогательного времени, связанного с операцией Тв. оп. . мин; мин. Нормативы вспомогательного времени на контрольные измерения Тв. изм. . Во всех 3 случаях равна 0. Время на контрольные измерения (после окончания работы по программе) должно включаться в норму штучного времени только в том случае, если это предусмотрено технологическим процессом и с учетом необходимой периодичности таких измерений в процессе работы, и только в тех случаях, когда оно не может быть перекрыто временем цикла автоматической работы станка по программе.

Вспомогательное время Тв мин; мин. Ктв – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей .

Вспомогательное время Тв мин; мин. Ктв – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей .

Норма штучного времени определяем по формуле мин; мин. Нормативы подготовительно-заключительного времени . где Тпз – норма времени на наладку и настройку станка, мин; Тпз 1 – норма времени на организационную подготовку, мин; Тпз 2 – норма времени на наладку станка, приспособления, инструмента, программных устройств, мин; Тпр. обр – норма времени на пробную обработку.

Норма штучного времени определяем по формуле мин; мин. Нормативы подготовительно-заключительного времени . где Тпз – норма времени на наладку и настройку станка, мин; Тпз 1 – норма времени на организационную подготовку, мин; Тпз 2 – норма времени на наладку станка, приспособления, инструмента, программных устройств, мин; Тпр. обр – норма времени на пробную обработку.

мин; мин. Норма времени (норма штучно-калькуляционного времени, Тшт-к) для выполнения операций на станках с ЧПУ при работе на одном станке Нвр состоит из нормы подготовительно-заключительного времени Тпз и нормы штучного времени Тшт и определяется по формуле

мин; мин. Норма времени (норма штучно-калькуляционного времени, Тшт-к) для выполнения операций на станках с ЧПУ при работе на одном станке Нвр состоит из нормы подготовительно-заключительного времени Тпз и нормы штучного времени Тшт и определяется по формуле